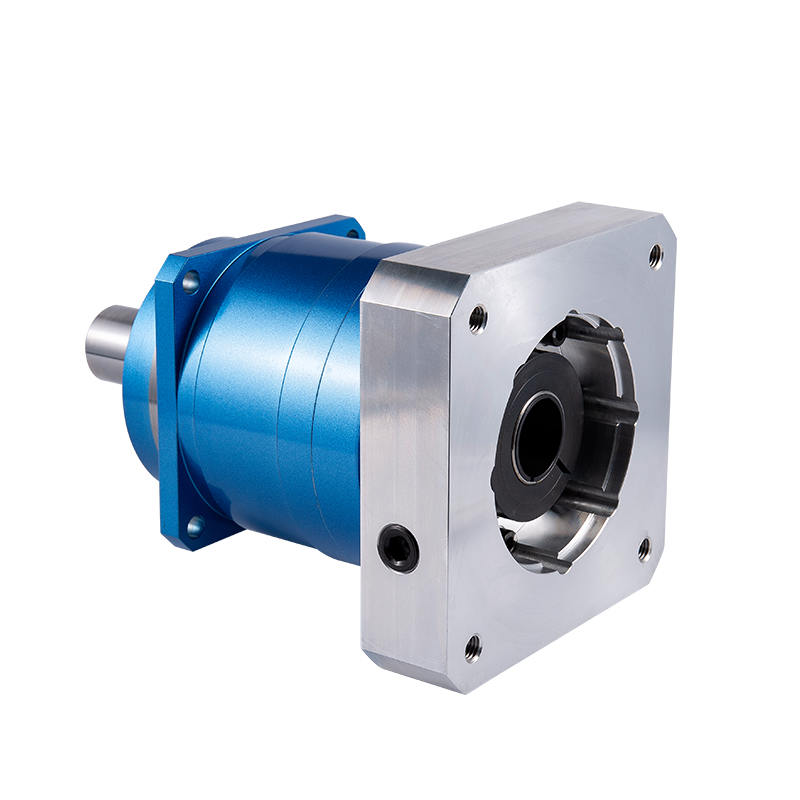

Reduktor planetarnog mjenjača s niskim zazorom i visokim preciznim okretnim momentom

Planetarni reduktor

Značajke planetarnog reduktora 1. Tih: Koristite helikoidne zupčanike za postizanj...

Pogledajte pojedinostiHarmonijski pogon sustavi predstavljaju fascinantan pristup preciznoj kontroli gibanja koji se bitno razlikuje od konvencionalnih mehanizama zupčanika. U srži ove tehnologije nalazi se osebujna mehanička struktura koja se sastoji od tri primarne komponente: generatora valova, savitljivog utora i kružnog utora. Generator valova, obično eliptični brijeg okružen posebnim ležajem, služi kao ulazni element. Dok se okreće, stvara pokretni val otklona koji se širi kroz flexspline, koji je cilindrična čašica tankih stijenki s vanjskim zupcima. Ovaj fleksibilni klin zahvaća kružni klin, kruti prsten s unutarnjim zubima, ali s kritičnom razlikom u broju zuba između dviju komponenti.

Princip rada se oslanja na ovu razliku broja zuba. Tipično, flexspline ima manje zubaca nego kružni spline, obično dva zuba po okretaju. Kako se generator valova okreće, uzrokuje eliptično otklon savitljivog klina, omogućujući njegovim zupcima da zahvate zube kružnog klina u progresivnom, kotrljajućem kretanju. Rezultat je da se za svaki puni okretaj generatora valova, flexspline pomiče relativno u odnosu na kružni spline za iznos koji je ekvivalentan razlici zuba. Ovaj mehanizam stvara iznimno visok omjer redukcije prijenosa u kompaktnom paketu, čineći harmonijske reduktore posebno vrijednima u primjenama gdje su prostorna ograničenja i preciznost najvažniji.

Mehanizam zupčanika s valovima deformacije, koji čini temelj harmonijskih reduktora, nudi nekoliko jasnih prednosti u odnosu na tradicionalne sustave zupčanika koje ih čine nezamjenjivima u visoko preciznim primjenama. Ove se prednosti protežu kroz više dimenzija izvedbe i značajno pridonose njihovom rastućem prihvaćanju u različitim industrijskim sektorima.

Prilikom integriranja reduktora harmonika u robotske sustave, potrebno je pažljivo procijeniti nekoliko kritičnih parametara performansi kako bi se osigurale optimalne performanse i dugovječnost sustava. Proces odabira zahtijeva sveobuhvatno razumijevanje karakteristika reduktora i specifičnih zahtjeva robotske primjene.

Torzijska krutost predstavlja jedno od najvažnijih razmatranja, budući da izravno utječe na sposobnost sustava da zadrži položaj pod opterećenjem. Visoka torzijska krutost minimizira kutni otklon kada se primjenjuju vanjske sile, osiguravajući da krajnji efektor robota točno održava svoj programirani položaj. Ova karakteristika postaje posebno važna u primjenama koje uključuju velika momentna opterećenja ili kada se ruka robota značajno izvlači iz zgloba. Drugi vitalni parametar je kapacitet momentnog opterećenja, koji određuje sposobnost reduktora da izdrži sile koje djeluju okomito na ulaznu osovinu. Robotske aplikacije često stvaraju značajna momentna opterećenja, posebno u konfiguracijama zglobnih ruku, što ovu specifikaciju čini kritičnom za pouzdan rad.

Kada se ocjenjuju reduktori harmonika za robotske aplikacije, bitno je usporediti više specifikacija istovremeno kako bi se napravio informirani odabir. Sljedeća usporedba ističe ključne parametre u različitim kategorijama veličina:

| Parametar | Jedinice s malim okvirom | Jedinice srednjeg okvira | Jedinice s velikim okvirom |

|---|---|---|---|

| Raspon omjera redukcije | 50:1 do 160:1 | 50:1 do 160:1 | 50:1 do 160:1 |

| Nazivni izlazni moment (Nm) | 4 do 25 | 30 do 120 | 150 do 600 |

| Maksimalni zakretni moment (Nm) | 15 do 80 | 140 do 400 | 700 do 2000 |

| Torzijska krutost (Nm/lučna minuta) | 5 do 15 | 18 do 45 | 50 do 120 |

| Momentna nosivost (Nm) | 80 do 300 | 400 do 1200 | 1500 do 4000 |

| Prosječna težina (kg) | 0,3 do 1,2 | 1,8 do 4,5 | 6 do 15 |

Ova usporedna analiza pokazuje da dok temeljni omjer smanjenja ostaje dosljedan među veličinama, kapacitet zakretnog momenta, krutost i specifikacije momentnog opterećenja značajno variraju. Odabir reduktora harmonika za robotske ruke zahtijeva usklađivanje ovih parametara sa specifičnim zahtjevima svakog zgloba u robotskom sustavu, uzimajući u obzir normalne radne uvjete i vršna opterećenja koja se mogu pojaviti tijekom zaustavljanja u nuždi ili neočekivanih sudara.

Integracija reduktora harmonika u robotske sustave nadilazi puki odabir odgovarajućih specifikacija. Ispravni postupci montaže, podmazivanja i održavanja značajno utječu na rad i vijek trajanja ovih preciznih komponenti. Montažne površine moraju biti dovoljno ravne i čvrste kako bi se spriječilo iskrivljenje kućišta reduktora, što bi inače moglo dovesti do preranog trošenja ili kvara. Slično tome, ulazni i izlazni priključci moraju biti precizno usklađeni kako bi se izbjeglo uvođenje parazitskih opterećenja koja bi mogla pogoršati performanse ili smanjiti radni vijek.

Podmazivanje predstavlja još jedan kritični aspekt integracije harmonijskog reduktora. Specifični zahtjevi za podmazivanje variraju ovisno o radnim uvjetima, uključujući brzinu, temperaturu i karakteristike opterećenja. Neke jedinice dolaze unaprijed podmazane za cijeli život, dok druge zahtijevaju periodično održavanje podmazivanjem. Razumijevanje ovih zahtjeva i uspostavljanje odgovarajućih rasporeda održavanja osiguravaju dosljednu izvedbu i maksimiziraju servisne intervale. Dodatno, razmatranja upravljanja toplinom postaju važna u primjenama s visokim ciklusom gdje bi stvaranje topline moglo utjecati na performanse. Moraju se uspostaviti pravilni putovi odvođenja topline, osobito u kompaktnim robotskim spojevima gdje prostorna ograničenja ograničavaju mogućnosti hlađenja.

Zazor, definiran kao razmak između spojenih komponenti u zupčaniku, predstavlja jedan od najznačajnijih izazova u sustavima precizne kontrole kretanja. U konvencionalnim sustavima zupčanika ovaj zazor stvara mrtvu zonu gdje ulazno kretanje ne proizvodi odgovarajuće izlazno kretanje, što dovodi do pogrešaka u pozicioniranju, vibracija i smanjene krutosti sustava. Harmonički reduktori učinkovito uklanjaju ovaj problem kroz svoj jedinstveni princip rada koji održava konstantan zahvat zuba tijekom radnog ciklusa.

Skoro nulta karakteristika zazora harmonijskih reduktora daje značajne prednosti u aplikacijama kontrole gibanja. U sustavima za pozicioniranje, osigurava da izlazna osovina odmah reagira na ulazne naredbe bez ikakvog gubitka gibanja, što omogućuje veću točnost u konačnom pozicioniranju. U procesima koji se ponavljaju, jamči dosljednu izvedbu ciklus za ciklusom, eliminirajući varijacije koje bi mogle ugroziti kvalitetu proizvoda. Za sustave koji su podložni obrnutim opterećenjima, odsutnost zazora sprječava sile poput udarca koje se javljaju kada se smjer promijeni u konvencionalnim sustavima, smanjujući trošenje i produžujući vijek trajanja komponenti. Ove prednosti čine reduktore harmonika osobito vrijednima u primjenama kao što su proizvodnja poluvodiča, sastavljanje medicinskih uređaja i koordinatni mjerni sustavi gdje su obvezne najviše razine preciznosti.

Da biste u potpunosti cijenili prednosti preciznosti harmonijskih reduktora, poučno je usporediti njihovu izvedbu zazora s drugim uobičajenim tehnologijama redukcije. Sljedeća usporedba ilustrira značajne razlike u karakteristikama zazora u različitim pristupima kontroli kretanja:

| Tehnologija reduktora | Tipični raspon zazora (lučne minute) | Konzistentnost zazora tijekom života | Utjecaj na točnost pozicioniranja |

|---|---|---|---|

| Harmonijski reduktor | 0 do 1 | Izvrsno | Minimalno |

| Planetarni mjenjač | 3 do 10 | Dobro (ako se pravilno održava) | Umjereno |

| Cikloidni reduktor | 1 do 3 | Izvrsno | Niska |

| Pužni prijenosnik | 10 do 30 | Pošteno (povećava se s trošenjem) | Značajno |

| Zupčanik s cilindričnim zupčanicima | 5 do 15 | Pošteno (povećava se s trošenjem) | Umjereno to Significant |

Ova usporedba jasno pokazuje superiornu izvedbu zazora reduktora harmonika u usporedbi s alternativnim tehnologijama. Skoro nulti zazor ne samo da pruža trenutne prednosti u točnosti pozicioniranja, već također održava ovu izvedbu tijekom radnog vijeka komponente. Dok cikloidni reduktori također nude izvrsne karakteristike zazora, obično se ne mogu mjeriti s faktorom kompaktnog oblika i visokim omjerima redukcije koji se mogu postići s harmonijskim dizajnom. Razumijevanje ovih razlika bitno je kada uspoređujući harmonijski pogon i planetarni mjenjač za precizne primjene, jer odluka značajno utječe na ukupnu izvedbu sustava, točnost i dugoročnu pouzdanost.

Iako su harmonijski reduktori poznati po svojoj pouzdanosti i dugom vijeku trajanja, implementacija odgovarajućih strategija održavanja značajno produljuje njihov radni vijek i osigurava dosljednu izvedbu. Sveobuhvatni program održavanja trebao bi se baviti višestrukim aspektima rada reduktora, uključujući upravljanje podmazivanjem, kontrolu kontaminacije i protokole periodičnih pregleda. Specifični zahtjevi za održavanje razlikuju se ovisno o radnim uvjetima, s faktorima kao što su karakteristike opterećenja, radna brzina, uvjeti okoline i radni ciklus koji utječu na raspored održavanja.

Podmazivanje predstavlja možda najkritičnije pitanje održavanja harmoničnih reduktora. Odgovarajući režim podmazivanja ovisi o specifičnom dizajnu reduktora i parametrima primjene. Neke moderne jedinice su zabrtvljene i podmazane do kraja života, ne zahtijevaju rutinsko održavanje podmazivanjem, dok druge imaju mogućnost podmazivanja za produljenu uslugu pod zahtjevnim uvjetima. Kada je potrebno ponovno podmazivanje, važno je koristiti specificiranu vrstu i količinu maziva, jer nepravilno podmazivanje može dovesti do preranog trošenja ili kvara. Kontrola onečišćenja predstavlja još jedan vitalni aspekt održavanja, posebno u primjenama gdje je reduktor izložen prašini, vlazi ili kemijskim parama. Ispravni sustavi za brtvljenje moraju se održavati netaknutima, a svaki dokaz degradacije brtvljenja trebao bi zahtijevati hitnu pozornost kako bi se spriječio ulazak onečišćenja koji bi mogao oštetiti unutarnje komponente.

Čak i uz pravilno održavanje, reduktori harmonika mogu na kraju pokazivati znakove degradacije performansi ili potencijalnog kvara. Rano prepoznavanje ovih pokazatelja i provedba odgovarajućih korektivnih mjera može spriječiti katastrofalne kvarove i minimizirati vrijeme zastoja. Uobičajeni simptomi koji mogu signalizirati razvoj problema uključuju povišenu radnu temperaturu, neuobičajenu zvučnu buku tijekom rada, promjene u glatkoći izlaza ili pojavu podmazivanja oko brtvi.

Povećana radna temperatura često ukazuje na neadekvatno podmazivanje, prekomjerno opterećenje ili nepravilne uvjete montaže. Rješavanje ovog problema obično uključuje provjeru odgovarajućih razina i stanja podmazivanja, potvrđivanje da radna opterećenja ostaju unutar navedenih granica i provjeru ravnosti površina za montiranje i pravilnog momenta zavrtnja. Neuobičajeni zvučni zvukovi, kao što su škripanje, škljocanje ili nepravilni zvukovi cviljenja, mogu signalizirati istrošenost komponente, onečišćenje ili neporavnanje. Istraživanje treba uključiti temeljit vizualni pregled, provjeru ispravnog poravnanja sa povezanim komponentama i procjenu stanja ležaja. Pojava podmazivanja oko brtvi ukazuje na kvar brtve, što zahtijeva hitnu pozornost kako bi se spriječio ulazak onečišćenja i kasnije unutarnje oštećenje. Razumijevanje ovih načina kvarova i njihovih odgovarajućih rješenja ključno je za maksimiziranje radnog vijeka i pouzdanosti, posebno kada se uzme u obzir životni vijek zupčanika s deformacijskim valom u okruženjima kontinuiranog rada.

Primjena strukturiranog rasporeda održavanja osigurava da reduktori harmonika dobiju odgovarajuću pozornost u optimalnim intervalima, čime se maksimiziraju performanse i dugovječnost dok se neplanirani zastoji smanjuju na minimum. Sljedeće aktivnosti održavanja treba uključiti u opsežan program održavanja:

Iako su harmonijski reduktori stekli značajno priznanje u robotskim aplikacijama, njihove jedinstvene karakteristike čine ih jednako vrijednima u zrakoplovnim i obrambenim sustavima gdje su pouzdanost, preciznost i ušteda težine najvažniji. U primjenama u zrakoplovstvu, reduktori harmonika doprinose kritičnim funkcijama uključujući aktiviranje kontrolne površine zrakoplova, mehanizme za satelitsko pozicioniranje, sustave za usmjeravanje teleskopa i opremu za pozicioniranje antene. Izuzetna točnost pozicioniranja i gotovo nulti zazor osiguravaju preciznu kontrolu ovih sustava, dok kompaktni dizajn i visok omjer momenta i težine izravno doprinose naporima za smanjenje težine koji su ključni u zrakoplovnom dizajnu.

U satelitskim sustavima, reduktori harmonika omogućuju preciznu kontrolu orijentacije za komunikacijske antene, znanstvene instrumente i mehanizme za pozicioniranje solarnih ploča. Inačice kompatibilne s vakuumom održavaju svoje karakteristike performansi u svemirskim okruženjima, pružajući pouzdan rad tijekom produženih misija. Obrambene aplikacije iskorištavaju kapacitet visokog zakretnog momenta i otpornost na udarno opterećenje harmoničkih reduktora u stabilizaciji sustava naoružanja, pozicioniranju platforme za nadzor i sustavima upravljanja bespilotnim vozilima. Pouzdanost ovih komponenti u ekstremnim uvjetima okoline, uključujući široke temperaturne varijacije i značajnu izloženost vibracijama, čini ih posebno prikladnima za zahtjevne obrambene primjene gdje kvar nije opcija.

Industrija medicinske opreme predstavlja još jedno značajno područje primjene harmoničkih reduktora, gdje njihova preciznost, glatki rad i pouzdanost doprinose naprednim tehnologijama dijagnostike i liječenja. U medicinskim sustavima za snimanje kao što su CT skeneri i MRI strojevi, reduktori harmonika pružaju preciznu kontrolu pokreta potrebnu za pozicioniranje pacijenta i pomicanje komponenti. Odsutnost zazora osigurava točno i ponovljivo pozicioniranje, što je ključno za dobivanje visokokvalitetnih dijagnostičkih slika. Kirurški roboti predstavljaju još jednu rastuću primjenu, gdje kompaktna veličina i visoka preciznost harmoničnih reduktora omogućuju razvoj sve sofisticiranijih minimalno invazivnih kirurških sustava.

Proizvodnja poluvodiča predstavlja neke od najzahtjevnijih zahtjeva za preciznošću u bilo kojoj industriji, a reduktori harmonika postali su bitne komponente u mnogim sustavima za obradu i kontrolu poluvodiča. U opremi za rukovanje pločicama, glatko kretanje i precizno pozicioniranje omogućeno harmonijskim reduktorima sprječava oštećenje lomljivih pločica dok osigurava točno postavljanje tijekom procesa proizvodnje. Sustavi za fotolitografiju koriste reduktore harmonika za precizno pozicioniranje maske i ploče, gdje je točnost na nanometarskoj razini potrebna za stvaranje sve finijih uzoraka sklopova. Kompatibilnost s čistim prostorima pravilno zatvorenih reduktora harmonika čini ih idealnima za ova osjetljiva okruženja gdje se kontaminacija česticama mora svesti na minimum. Razumijevanje ovih različitih primjena naglašava zašto mnogi inženjeri traže informacije o primjene harmonijskih reduktora u CNC strojevima i druge precizne proizvodne opreme gdje postoje slični zahtjevi za rad.

Tekuća evolucija tehnologije reduktora harmonika usko je povezana s napretkom u znanosti o materijalima koji omogućuje poboljšane karakteristike performansi i proširene mogućnosti primjene. Tradicionalni harmonijski reduktori primarno su koristili čelične legure visoke čvrstoće za kritične komponente, ali nedavni razvoj uveo je alternativne materijale koji nude posebne prednosti za zahtjevne primjene. Flexspline, koji je podvrgnut opetovanoj elastičnoj deformaciji tijekom rada, posebno ima koristi od poboljšanja materijala koja povećavaju vijek trajanja uz zadržavanje potrebne karakteristike fleksibilnosti i čvrstoće.

Napredni metalurški procesi dali su legure čelika s poboljšanom otpornošću na zamor i karakteristikama čvrstoće, omogućujući veći kapacitet zakretnog momenta bez povećanja veličine komponenti. Istovremeno, razvijeni su specijalizirani površinski tretmani i premazi kako bi se smanjilo trenje, minimiziralo trošenje i produžio vijek trajanja u zahtjevnim radnim uvjetima. Za primjene u kojima je smanjenje težine kritično, poput zrakoplovstva i napredne robotike, proizvođači su uveli komponente koje koriste legure titana i napredne kompozite. Ovi materijali nude izvrsne omjere čvrstoće i težine dok zadržavaju potrebna mehanička svojstva za pouzdan rad. Osim toga, razvijena su specijalizirana maziva formulirana posebno za primjene harmoničkih reduktora za produljenje servisnih intervala, poboljšanje učinkovitosti i održavanje performansi u širim temperaturnim rasponima. Ova poboljšanja materijala zajedno pridonose stalnom poboljšanju performansi reduktora harmonika, podržavajući njihovu upotrebu u sve zahtjevnijim aplikacijama.

Razvoj harmonijskih reduktora sljedeće generacije sve se više oslanja na sofisticirane tehnike modeliranja i simulacije koje omogućuju optimizaciju dizajna komponenti prije izrade fizičkog prototipa. Analiza konačnih elemenata (FEA) omogućuje inženjerima precizno modeliranje distribucije naprezanja kroz flexspline i druge kritične komponente, identificiranje potencijalnih točaka kvara i optimiziranje geometrije kako bi se smanjile koncentracije naprezanja. Ovaj računalni pristup omogućuje radikalnije inovacije dizajna dok smanjuje vrijeme razvoja i troškove povezane s tradicionalnim metodama pokušaja i pogrešaka izrade prototipova.

Napredni alati za dinamičku simulaciju modeliraju cjelokupno ponašanje sustava u različitim radnim uvjetima, predviđajući karakteristike performansi kao što su torzijska krutost, prirodne frekvencije i toplinsko ponašanje. Ove simulacije omogućuju dizajnerima da optimiziraju harmonijske reduktore za specifične zahtjeve primjene, prilagođavajući karakteristike kao što su krutost, težina i kapacitet zakretnog momenta kako bi odgovarale određenim operativnim potrebama. Višefizičke simulacije koje kombiniraju strukturnu, toplinsku i dinamičku analizu fluida pružaju sveobuhvatan uvid u performanse reduktora, omogućujući preciznije predviđanje životnog vijeka i pouzdanosti. Ovi računalni alati postaju sve važniji kako se proizvođači razvijaju prilagođena rješenja za harmonijski pogon za specijalizirane primjene s jedinstvenim zahtjevima za performansama koje ne mogu ispuniti standardne gotove komponente.

Budući razvoj tehnologije reduktora harmonika oblikovan je s nekoliko novih trendova koji odgovaraju na sve veće zahtjeve primjene i proizvodne mogućnosti. Ovi trendovi odražavaju stalnu težnju za poboljšanim performansama, pouzdanošću i integracijom u različitim industrijskim sektorima.

Ovi razvojni trendovi zajednički upućuju na harmonijske reduktore s poboljšanim karakteristikama performansi, većom fleksibilnošću primjene i poboljšanim mogućnostima integracije. Kako se te tehnologije nastavljaju razvijati, omogućit će nove generacije precizne opreme u industrijskim, medicinskim, zrakoplovnim i robotskim aplikacijama. Za one koji rade s naprednim sustavima kontrole kretanja, razumijevanje kako da izračunati harmonijski reduktor omjer ostaje fundamentalno, ali uvažavanje ovih novih trendova pruža kontekst za buduće dizajne sustava i odabir tehnologije.